PMMA射出成形プロセスの紹介

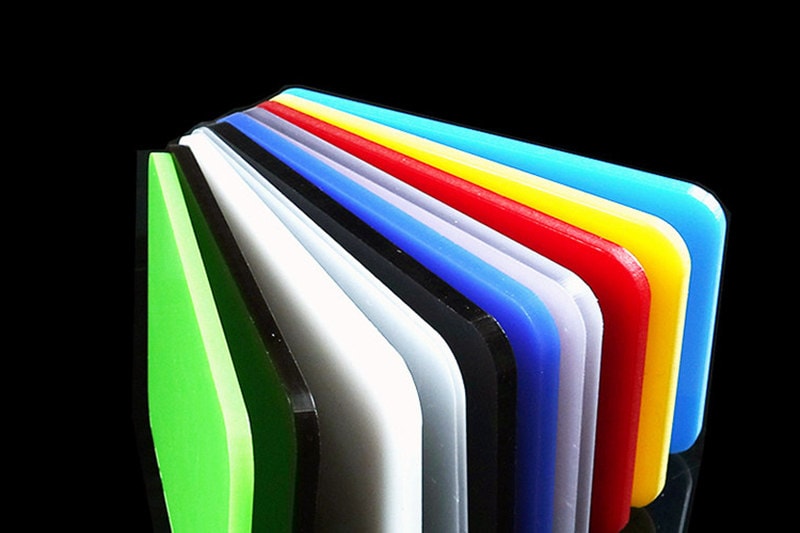

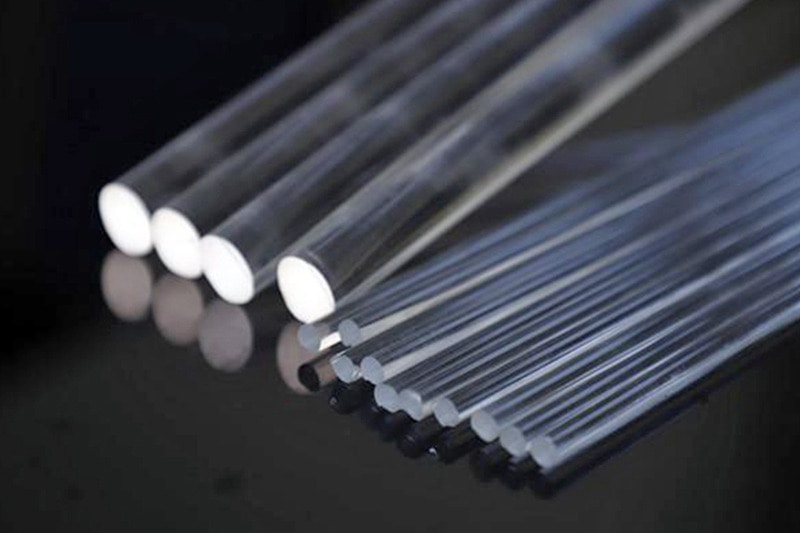

本題に入る前に、PMMAとは何か、射出成形とは何かについて説明します。PMMAはポリメタクリル酸メチルの略称で、一般にアクリルやプレキシガラス板と呼ばれています。射出成形とは、加熱された材料を金型に注入して形状を与えるプラスチックの製造工程です。

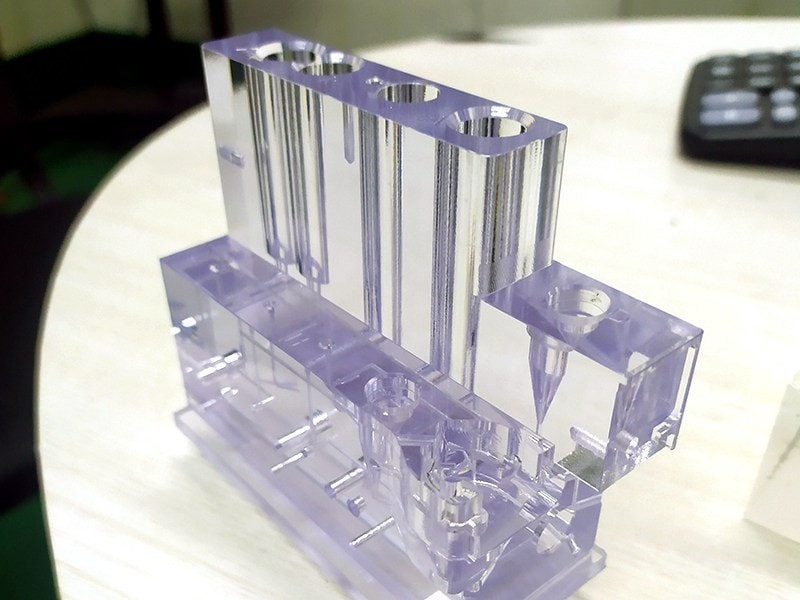

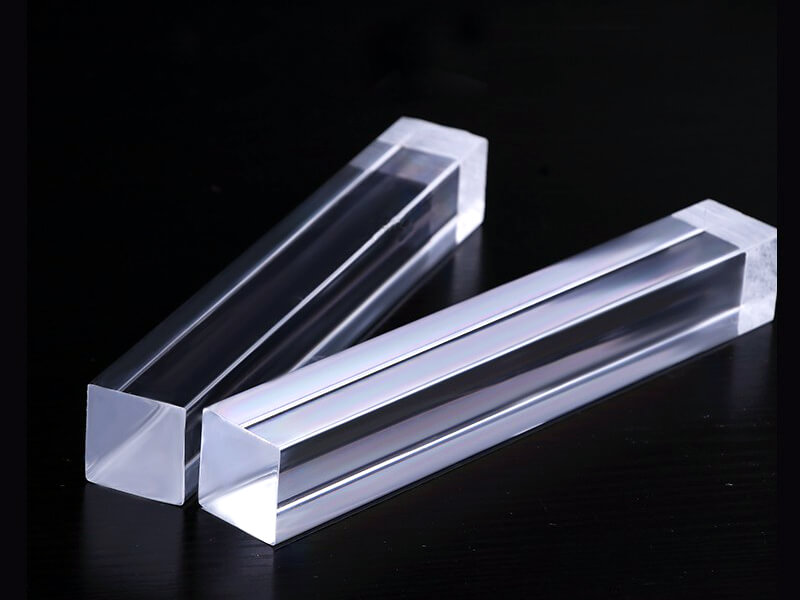

PMMA射出成形は、高品質のプラスチック原型を作成するために非常に効果的な製造プロセスです。このプロセスでは、PMMAまたはアクリルをその融点まで加熱します。液状になったところで高圧の金型に注入し、目的の形状に仕上げます。

PMMA射出成形

PMMA射出成形は、さまざまな部品やプロトタイプを製造するための非常に一般的で効果的な射出成形プロセスです。このプロセスは、エレクトロニクス、製造、自動車産業など、様々な業界で使用されています。

試作品を作りたいのであれば、3Dプロトタイプを利用するとよいでしょう。しかし、信頼性の高い高品質のプロトタイプを求めるのであれば、プラスチック射出成形を行うべきでしょう。大量生産する場合、射出成形は非常に高価で信頼性のないプロセスであることを知っておく必要があります。これに対して、少量生産のためのプロトタイピングは、信頼性が高く、よい選択肢となります。

PMMA射出成形の仕組み

部品の設計

射出成形は、最終的に加工されるまでに多くの工程があります。最初のステップは、部品の設計です。はじめに、その製品の実現性と生産性を判断して設計を決定する必要があります。

エンジニアリング

製品設計を行った後、鉄や金属の金型で簡単に生産できるように部品を設計する必要があります。最後に、これらの部品が簡単に冷却され、金型から排出されるように製図・設計されます。

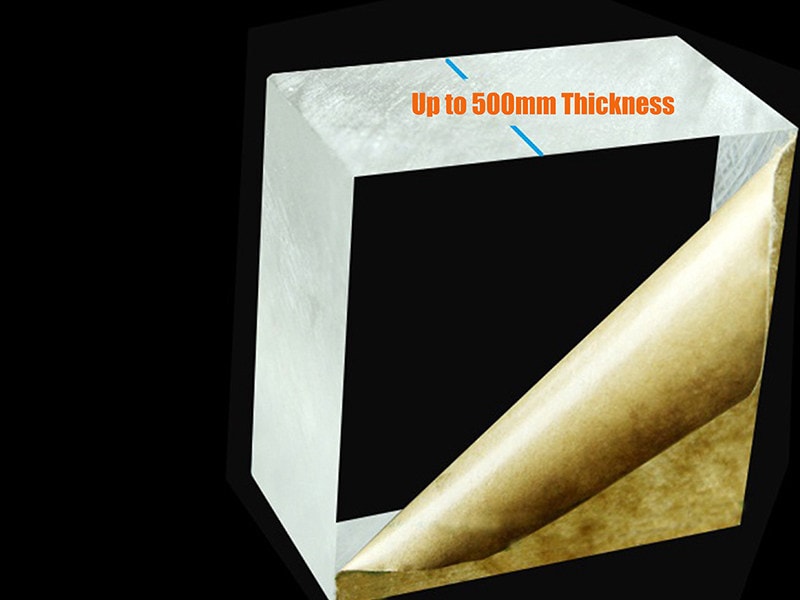

この工程では、アクリル原型が射出時に引っかからないように、厚さや適切な設計に注意する必要がある。さらに、溶融材料を注入するためのゲートの適切な場所を確保し、注入後の溶融材料の適切な流れを解析する必要があります。

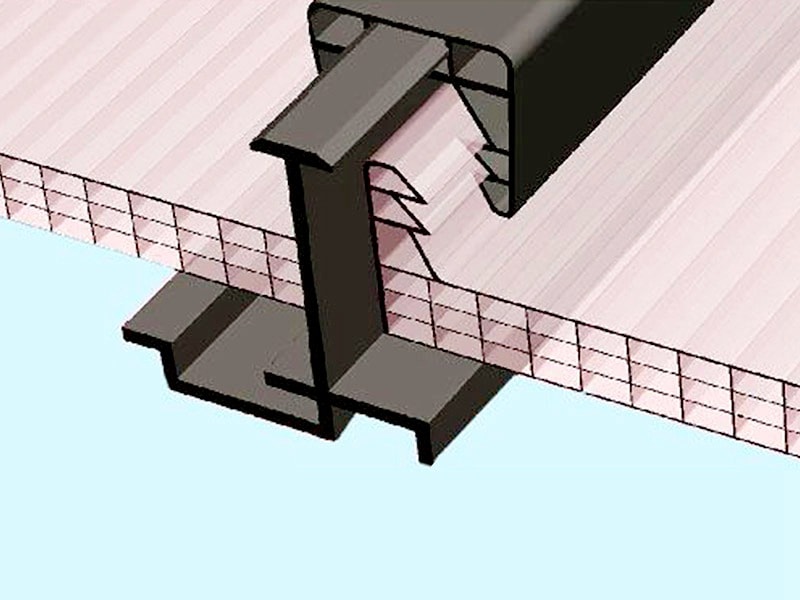

金型の幾何学的構造

金型には、成形後の部品の排出を助けるためのピンが含まれています。また、金型内に水の流れを作り、金型内で溶けた材料を冷やす役割もあります。射出成形の金型設計は、まずコンピューター支援図面と呼ばれるコンピューター上に描かれます。

射出成形にPMMAやアクリルが多く使われる理由は?

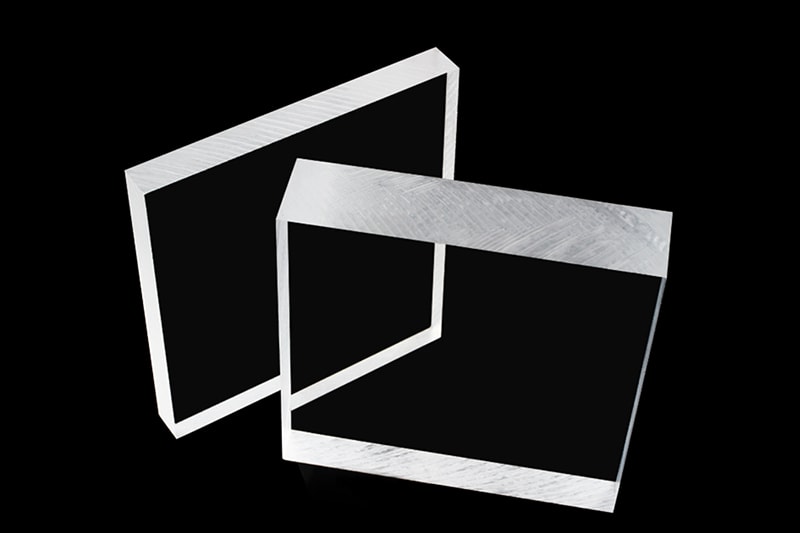

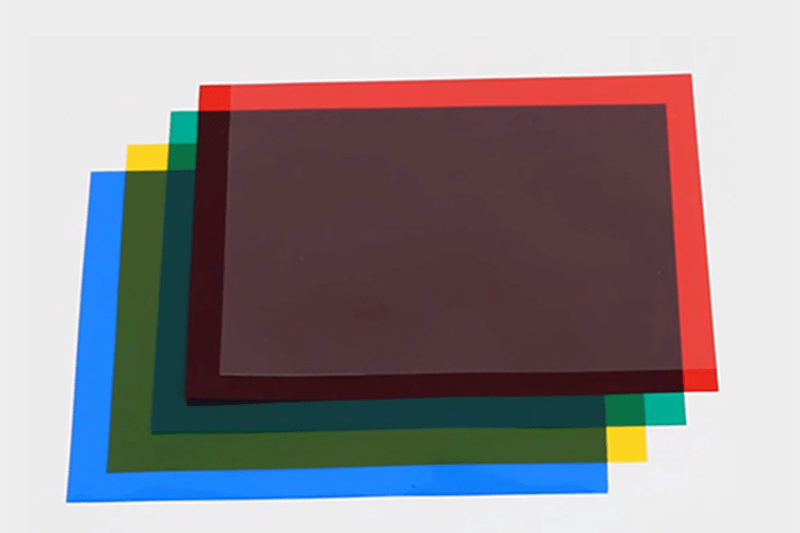

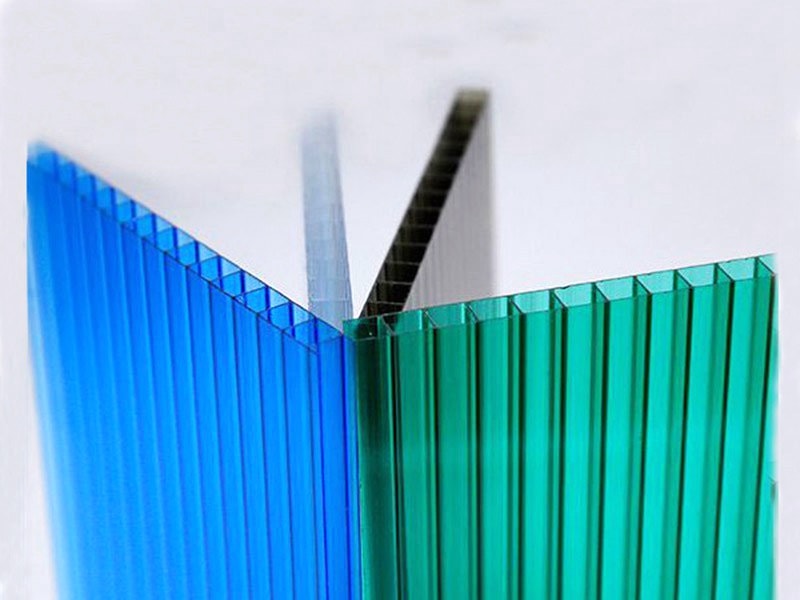

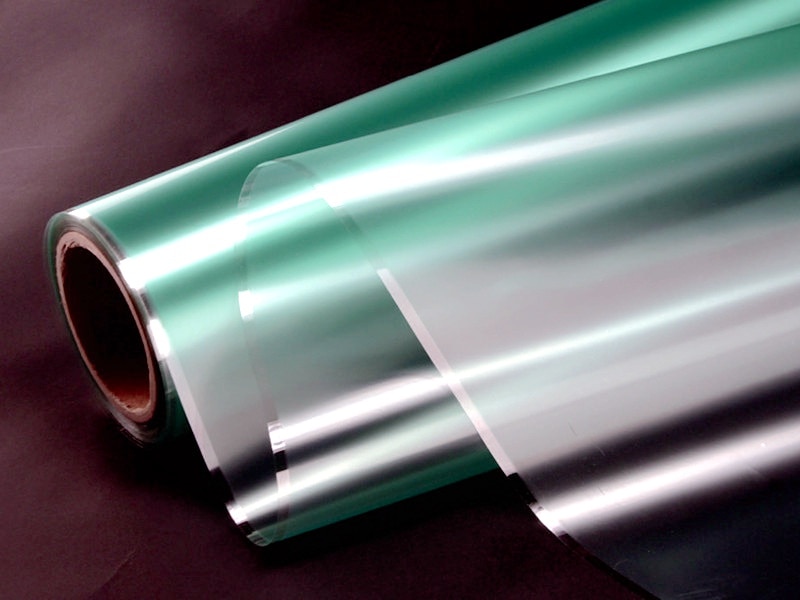

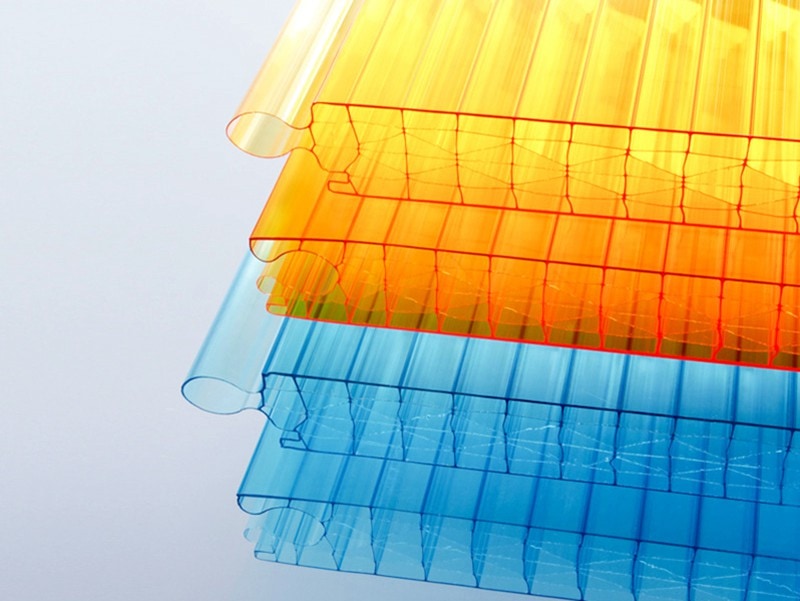

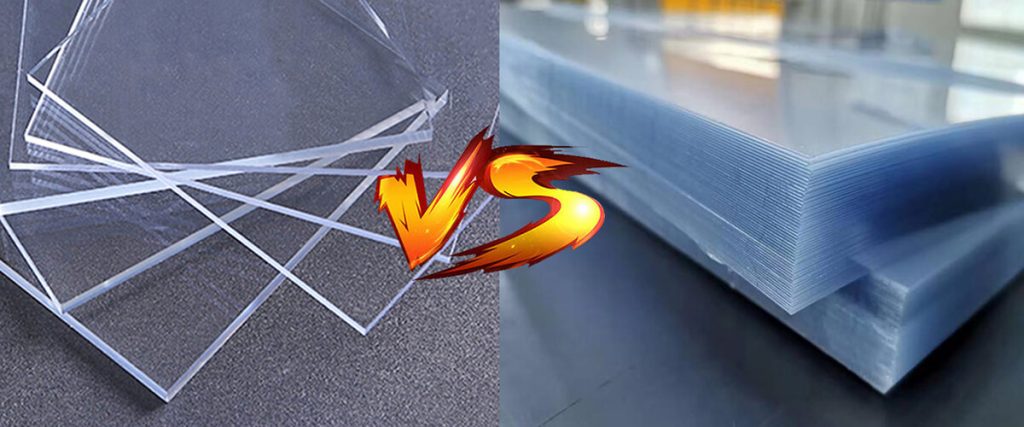

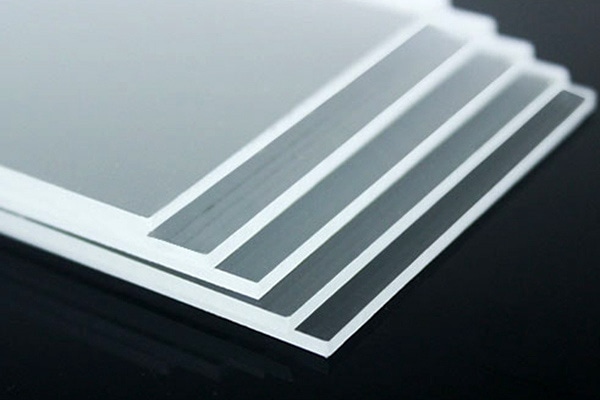

PMMAまたはアクリルは、耐衝撃性、耐候性、軽量性に優れた熱可塑性プラスチックです。プロセスの容易さ、低コスト、柔軟性、耐久性などのためにポリカーボネートよりも好まれています。アクリルとは何か知りたい方はこちら。

アクリルは熱可塑性樹脂であり、融点で溶かし、簡単に元の状態に冷却することができます。このため、アクリルはPMMAの射出成形に最適な素材です。

PMMAの原型が発見されるまでは、金属製の原型やポリカーボネートを製作するために、試作は困難で、多くの労力と費用が必要だったのです。また、これらの材料はビスフェノールAを含んでいるため、人体にも有害です。アクリルは、柔軟性があり、軽量で、傷がつきにくいという特徴があるため、現在、需要が高まっています。さらに、アクリルは広く使われている素材であり、ガラスの代用品としても最適です。

PMMAプロトタイプの用途

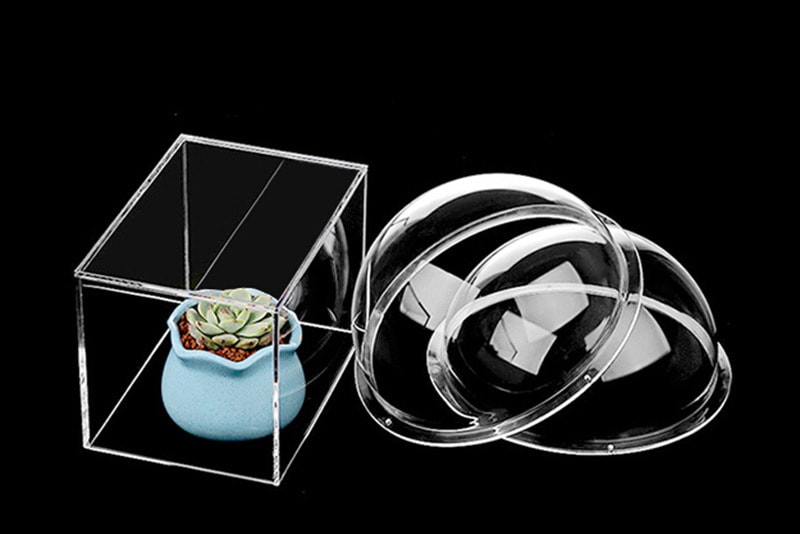

PMMAまたはアクリル材料は、ガラスに代わるより強力で安価な材料を開発しようとしているあらゆる産業にとって需要なものである。しかし、PMMAのプラスチックのいくつかのアプリケーションを知る前に、まず、その用途を知るべきです。

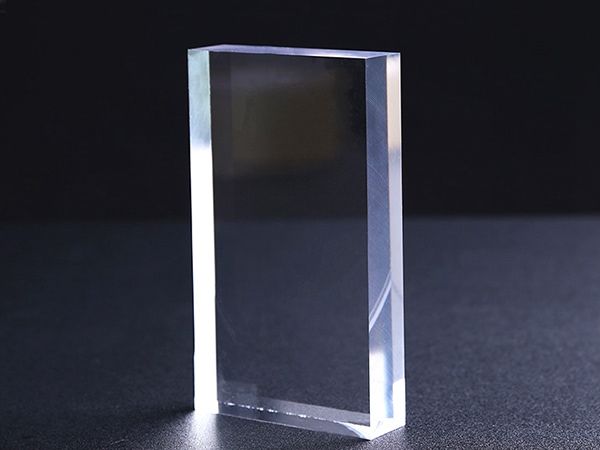

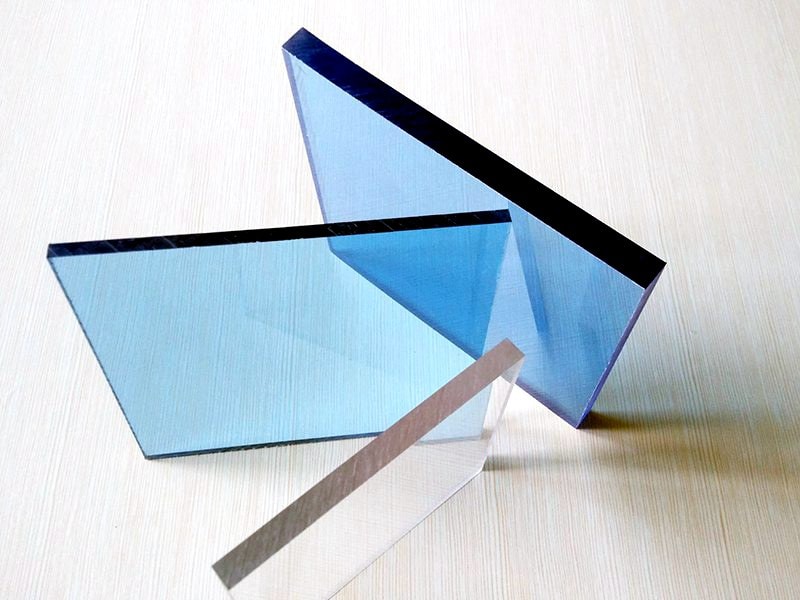

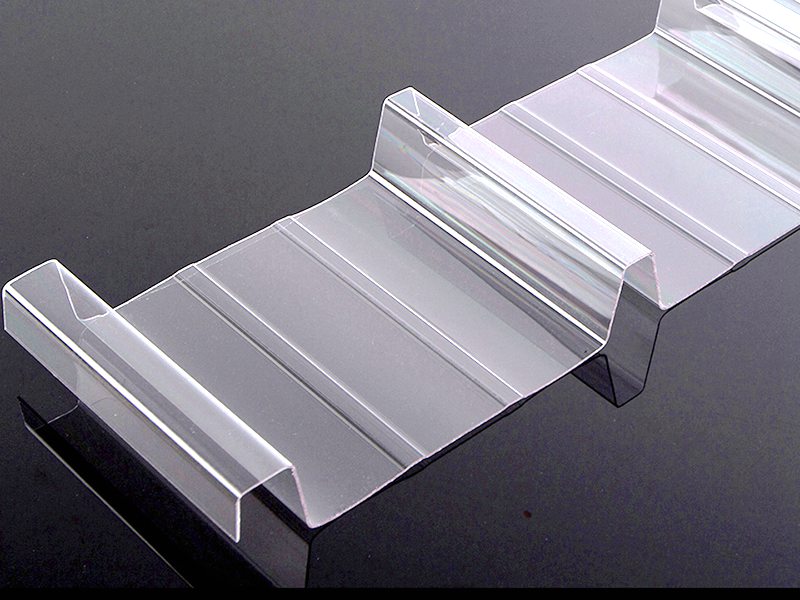

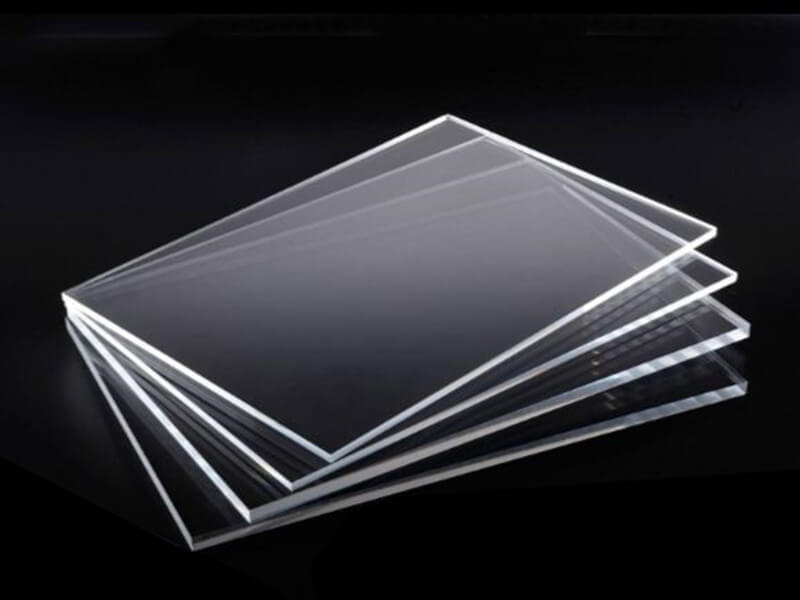

ガラスの代用品として最適

PMMAの透明プラスチックは、優れた透明性を持ち、ガラスよりも強度が高いのが特徴です。PMMAはビューイングポートとしてもよく使用されます。この素材は、柔軟性、耐久性に優れ、安価に入手できます。深海潜水艇の圧力外壁としても使用されています。

アクリルは透明性に優れているため、レンズや自動車のバックライトなどに使用されています。ガラスはアクリル樹脂と違い、割れやすく、柔軟性に欠けています。

アクリルは飛来物に対する保護性能が高いため、暴動鎮圧車や警察車両など、安全性の高い車両の窓ガラスに多く採用されています。

未来的な外観

多くの自動車メーカー、家具メーカー、製造メーカーがアクリル樹脂を使用した製品を発表し、人々の関心を集めています。

医療業界

PMMAの試作品は、医療分野でも広く使われています。コンタクトレンズや眼鏡は、ガラスに比べて脆くないため、アクリルで構成されることが多い。PMMAは人体組織との相性も良い。そのため、白内障の治療にも使用されています。

また、この素材を使った部品は、バイオプロセスの色層分析や結核などの病気の治療、美容整形などにも使われています。

PMMAのプロトタイプの用途は以下の通りです。

PMMA射出成形のメリット

アクリル部品は、その特徴から従来の機械加工、射出成形の両方で使用することができます。しかし、射出成形は、他の機械加工やプロセスと比較して、別のメリットがあります。射出成形のメリットは、以下のとおりです。

まとめ

射出成形のすべてがわかったところで、解決策もわかります。覚えておいてほしいのは、第一段階は金型の設計をすることです。金型は、それを冷却した後、溶融PMMAに構造を与えます。射出成形プロセスは、望む材料の正確なコピーを提供したら、すべての作品は、同じサイズと形状で生産されています。したがって、このプロセスではエラーはありません。

UVACRYLICについて

UVACRYLICはポリカーボネートの一流メーカーであるUVPLASTIC,の子会社で、アクリル原型を含む機械加工サービスを提供しています。信頼できるサプライヤーをお探しでしたら、ぜひ弊社にご連絡ください。

アクリル製品とサービス

関連記事

信頼できるアクリルのサプライヤーを探していますか

ボタンをクリックすると、アクリルと加工サービスの信頼できるサプライヤーを見つけることができます。